Рулевое устройство состоит из руля, передаточного механизма, электродвигателя или нескольких электрических машин и системы управления.

Классификация. Рулевые устройства различают по нескольким признакам.

По виду руля — обычные, активные и рули-насадки. Различают также рули некомпенсированные (простые) и компенсированные (балансирные и полубалансирные), а по профилю — пластинчатые и обтекаемые.

По виду передачи — приводы с механической и гидравлической передачей. Электромеханические (РЭМ) приводы могут быть секторными, винтовыми (рис. 1) и штуртросовыми.

Электрогидравлические (РЭГ) приводы различают по типу гидропривода (лопастные и поршневые) и по типу насоса (с насосами регулируемой и нерегулируемой производительности).

По виду управления — простого, следящего и автоматического управления. При простом управлении органы управления (штурвал, рукоятка, кнопки) служат для включения и отключения привода и изменения скорости кладки руля. Положение органа управления не определяет положение руля, за которым нужно следить по аксиометру. При следящем управлении, рукояткой или штурвалом задают желаемый угол кладки, для чего на посту имеется соответствующий указатель, а после отработки заданного угла привод сам останавливается. При автоматическом управлении кладки руля выполняются автоматически с целью удержания судна на заданном курсе.

Рис. 1. Виды рулевых электроприводов

Таким образом, при простом управлении рулевой матрос выполняет две операции (включение и отключение привода), при следящем — выполняется одна (установка штурвала в нужное положение), при автоматическом — рулевой матрос освобождается от управления, судно удерживается на заданном курсе автоматической системой, авторулевым.

По системе электропривода — контакторной системы или системы Г—Д различных модификаций.

По роду тока — постоянного или переменного тока.

По характеру работы — с постоянным или прерывистым вращением. Так, в системе Г—Д приводной двигатель генератора имеет непрерывное вращение, а исполнительный — прерывистое, в приводах РЭГ — электродвигатели непрерывно вращаются.

Требования к рулевым электроприводам

Рулевой электропривод (РЭП) является одним из самых ответственных приводов на судне, поэтому к нему предъявляют строгие требования высокой надежности, безотказности и безаварийности при длительной работе и наиболее тяжелых условиях. Двигатели должны допускать перегрузку по моменту не менее полуторакратной против расчетной в течение 1 мин.

Электропривод должен питаться двумя разнесенными на всем протяжении фидерами ГРЩ. Один фидер рекомендуется подсоединять к АРЩ.

Рулевые электроприводы должны обеспечивать:

- перекладку руля от 35° одного до 30° другого борта за время не более 28 с при полных скорости и осадке судна;

- непрерывные перекладки руля с борта на борт в течение 30 мин при полных скорости и осадке;

- непрерывную работу в течение 1 ч при полных скорости и осадке и кладках руля на угол, обеспечивающий 350 перекладок в час;

- возможность стоянки двигателя под током 1 мин с нагретого состояния (для РЭМ);

- достаточную прочность привода при усилиях, возникающих при наибольшей скорости заднего хода, и возможность кладок руля при средней скорости заднего хода.

Пуск и остановка приводных двигателей (РЭМ) и двигателей насосов (РЭГ) предусматриваются из рулевой рубки и из румпельного отделения. Пусковые устройства этих двигателей обеспечивают повторный пуск после восстановления напряжения или перерыва в питании. В рубке у поста управления (ПУ) рулем устанавливают сигнализацию питания РЭП и звуковую сигнализацию об исчезновении питания и перегрузке привода. На РЭП допускается защита только от коротких замыканий. Для всех других ненормальных состояний привода может предусматриваться лишь сигнализация. Схемы управления электроприводом должны предусматривать конечные выключатели, прекращающие работу прежде, чем руль дойдет до упора, но не позднее 35°.

Для повышения надежности привода схемы предусматривают дублирование ненадежных узлов и элементов с переключающими устройствами, позволяющими просто и быстро перейти на резервное оборудование. С этой целью устанавливают два ПУ, две контакторные станции, либо привод полностью дублируют. При 100% резерва отказ в работе одного привода не нарушает нормального управления рулем с помощью оставшегося в действии электропривода. При частичном резервировании запасной привод должен обеспечивать кладки руля в пределах ±20° за время не более 60 с при скорости судна, равной половине максимальной, но не менее 7 узлов.

Режимы работы рулевого электропривода

Работа рулевого электропривода может проходить в двух принципиально различных режимах: режиме стабилизации судна на курсе и режиме маневрирования. В первом случае выполняются частые (до 350 включений в час) кладки руля на небольшие углы, в среднем 4—6°. Во втором режиме кладки руля могут достигать максимальных углов, хотя частота их уменьшается. Во всех случаях привод рассчитывают в соответствии с приведенными выше требованиями, которые предполагают возможность непрерывных кладок руля с борта на борт в течение 30 мин. На максимальных углах механическая нагрузка на электропривод достигает наибольших значений, поэтому электрические машины подвергаются значительной токовой и тепловой нагрузке. Для приводов с прерывистым вращением двигателя при небольших углах, но очень частых кладках, может иметь место значительный нагрев динамическими (пусковыми и тормозными) токами, хотя статические нагрузки на валу двигателя в этом режиме невелики.

Рис. 2. Диаграммы моментов на баллере руля и валу двигателя

Нагрузка на рулевой электропривод определяется моментом на баллере руля. В зависимости от степени компенсации руля диаграмма моментов на баллере в функции угла перекладки Мб = f(β) может иметь различный вид (рис. 2, а): 1 — простой руль; 2 — компенсированный устойчивый руль; 3 — компенсированный неустойчивый руль; 4 — работа на заднем ходу. На транспортных судах наибольшее применение нашли компенсированные устойчивые рули, которые в сравнении с простыми дают незначительную нагрузку привода в зоне малых углов и меньшие значения максимальных моментов.

Электромеханические рулевые приводы характеризуются меньшей стоимостью, простотой обслуживания, но требуют более сложной электрической части. В секторном приводе (рис. 1, а) вращение двигателя 1 через червячную пару 2 и зубчатую шестерню 3 передается сектору 4, свободно насаженному на баллер 7. Поворот сектора через буферные пружины 5 передается жестко сидящему на баллере 7 румпелю 6.

В винтовой передаче (рис. 1, б) вращение двигателя 1 через редуктор 2 передается винту 3, имеющему на одной половине правую, на другой левую резьбу. При одном направлении вращения винта гайки 4, скользя по направляющим 5, сближаются; при другом — расходятся.

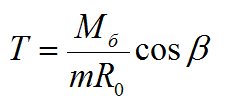

Движение гаек через тяги 6 передается двухплечевому румпелю 7, жестко сидящему на баллере 8. Таким образом, в РЭМ-приводах вал двигателя жестко связан с баллером руля через зубчатую или винтовую передачу, поэтому любые изменения момента на баллере сказываются на нагрузке привода. Момент сопротивления на валу электродвигателя для положительных и отрицательных моментов на баллере Mб, и Mб (штрих) определится соответственно:

где η — к. п. д. передачи; ηоб — обратный к. п. д. передачи; i—передаточное отношение между валом двигателя и баллером.

Для самотормозящихся передач η < 0,5, поэтому обратный к. п. д. — отрицательный, а момент на валу двигателя при отрицательных моментах на баллере оказывается положительным. На рис. 2, б показана зависимость момента на валу двигателя в функции угла перекладки, представляющая собой нагрузочную диаграмму двигателя в РЭМ-приводе: нагрузка двигателя с ростом положительных Мб возрастает, повторяя характер графика Мб = f(β). При отрицательных моментах ни баллере нагрузка двигателя положительна, несколько возрастает с увеличением Мб (штрих) за счет «заклинивания» самотормозящегося звена передачи (червячной пары или пары винт—гайка) и равна примерно (0,1 - 0,2) Мн.

Мощность двигателя определяется необходимой частотой его вращения nн для перекладки руля с борта на борт за заданное время Тз и моментом Мн, обеспечивающим нормальную работу при всех моментах на баллере руля:

где t0 — запас по времени, вводимый для учета неполной скорости при разгоне и торможении, с; βmax — максимальный угол перекладки руля, град; Мmax — максимальный момент на валу двигателя, Н-м; λст — перегрузочный коэффициент по моменту, для машин нормального исполнения λст = 2 - 2,2.

Приведенные выражения позволяют предварительно выбрать электродвигатель, чтобы потом произвести всестороннюю проверку его на соответствие поставленным требованиям: на продолжительность перекладки, по нагреву, обеспечение момента стоянки и т. д. Для выполнения требований к РЭП создают систему управления, позволяющую останавливать двигатель под током на 1 мин. На естественной характеристике это невыполнимо, поэтому прибегают к искусственным характеристикам путем включения резисторов в цепь якоря или питают двигатель от отдельного генератора с крутопадающей внешней характеристикой (система Г—Д). В обоих случаях характеристика рассчитывается таким образом, чтобы момент и ток стоянки двигателя были в допустимых пределах, заданных заводом-изготовителем.

Электрогидравлические рулевые приводы включают следующие элементы: собственно гидропривод (гидравлическая рулевая машина), насосный агрегат, состоящий из электродвигателя и насоса переменной или постоянной производительности, пусковую аппаратуру двигателя, систему управления насосом, систему трубопроводов. В мощных РЭГ с насосами переменной производительности устанавливают также ограничители мощности (момента)— ОГМ. Схемы поршневого и лопастного приводов приведены на рис. 1, в, г. По мере перекачивания масла из одной пары накрест расположенных цилиндров 3 в другую верхняя пара поршней 4 перемещается, например, вправо, а нижняя — влево. Румпель 7 поворачивается по часовой стрелке, обеспечивая поворот баллера руля 8 влево. При этом оба плеча румпеля выдвигаются из шарнирных соединений 5. Момент, развиваемый гидроприводом, зависит от размеров гидропривода (диаметра поршней и длины румпеля), а также от давления масла в цилиндрах, создаваемого насосным агрегатом 1, 2. Направляющие 6 препятствуют прогибу оси поршней.

В лопастном приводе лопасти 3 жестко насажены на баллер 1. Два трубопровода 5 от насоса 6 присоединены попарно к четырем полостям цилиндра 2, образованным лопастями и перегородками 4. Нагнетание масла в одну пару накрест расположенных полостей приводит к повороту лопастей и баллера в одном направлении, а в другую — к повороту руля в обратном направлении. Устанавливают также трехлопастные приводы, которые при тех же размерах и давлениях масла создают в 1,5 раза больший момент.

Гидравлические рулевые приводы характеризуются более высоким к. п. д., гибкостью передачи, благодаря чему возможно преодоление значительных перегрузок по моменту на баллере за счет неполной производительности без перегрузки двигателя (ОГМ). Мощность электродвигателя в РЭГ при прочих равных условиях в 2—2,5 раза меньше, чем в электромеханических приводах. Электрическая часть привода очень проста к надежна. В то же время механическая часть сложнее, дороже и требует большего ухода, чем в РЭМ-приводах.

Рис. 3. Силы, действующие в гидроприводе

На рис.3 представлена схема поршневого гидропривода и силы, действующие в нем при повороте баллера по часовой стрелке. На схеме приняты следующие обозначения величин:

Сила давления масла на поршень:

Tf — сила трения шарнирного соединения о румпель по мере его выдвижения;

f = 0,1 - 0,08 — коэффициент трения;

P2 — сила трения опоры шарнира о направляющую;

Р — реакция направляющей на опорную плиту;

Ff — сила трения в цапфах шарнира;

Gfc — сила трения в сальниках, обусловленная весом подвижных частей, опирающихся на сальники;

B = 0,15πDhсfсp — сила трения в сальниках, обусловленная самоуплотняющейся конструкцией сальников;

fc = 0,12 - 0,15 — коэффициент трения поршней о сальники;

D — диаметр поршня;

hc — высота набивки сальников;

Ro — начальная длина румпеля;

Ro/cosβ — текущая длина румпеля.

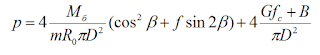

Если принять, что система находится в состоянии равномерного движения, то сумма проекций всех сил на любую ось равна нулю. Сумма проекций на горизонтальную ось:

на вертикальную ось:

Подставив второе выражение в первое вместо Р, получим:

Учитывая, что Ff2 и Tf2 cosβ — малые величины (f2 = 0,0064 - 0,01), примерно равны и имеют противоположные знаки, сократим их. Приведя подобные слагаемые и выполнив подстановки величин через выражения, записанные выше, получим:

Выражение связывает давление масла в гидроцилиндрах с основными конструктивными размерами гидропривода (D,Ro), моментами на баллере и углами. Оно позволяет установить размеры гидропривода, если известно максимальное давление, на которое выбирается гидропривод, и максимальный момент на баллере. Для выбранного гидропривода этим выражением можно воспользоваться при построении графика давления в функции угла перекладки при известном Мб = f(β):

Для приближенной оценки нагрузки привода можно пользоваться выражением без правого слагаемого или определить его ориентировочно, при осредненном давлении.

Учитывая, что величина В зависит от давления, после подстановки его значения и преобразований можно получить:

Нагрузочную диаграмму электродвигателя (рис. 4) насосной установки РЭГ можно построить следующим путем:

- по имеющемуся графику Мб = f(β), используя выражения, строят зависимость р = f(β), причем, давление насоса принимают на 2—3% выше, чем давление в гидроцилиндрах. При отрицательных моментах Мб полагают р = 0 (см. рис. 4);

- график теоретической производительности Qт = f(β) строят на основании каталожных данных насоса. Участки ввода и вывода эксцентриситета насоса полагают равными 3—5°. Учитывают также действие ОГМ, если таковые предусмотрены;

- строят график действительной производительности Qд насоса. Для каждого угла берут значение давления pi, по характеристике объемного к. п. д. насоса ηv = f(p) определяют объемный к. п. д., соответствующий этому давлению, и рассчитывают действительную производительность Qд = ηvQт;

- определяют для каждого угла мощность на валу насоса (двигателя);

- где р — давление, создаваемое насосом, Па; ηнас — к. п. д. насоса при данном давлении; Qд — действительная производительность, м3/с. На основании формулы можно построить график мощности двигателя в функции угла;

- рассчитывают моменты на валу двигателя и строят зависимость M = f(β), которая и является нагрузочной диаграммой электродвигателя:

Гидравлическая передача не является самотормозящейся, поэтому при значительных отрицательных моментах на баллере возможен переход двигателя в тормозной режим рекуперации. Насос здесь будет работать как гидравлический двигатель. Как показывает практика, тормозные моменты, токи и нагрев ими двигателя невелики, поэтому при оценке нагрузки привода их можно не учитывать.

Рис. 4. Нагрузочная диаграмма

На рис. 4 участки диаграммы, соответствующие отрицательным давлениям масла в гидроцилиндрах (насос перекачивает масло в том же направлении, в котором действует давление), показаны штриховыми линиями. При нулевых давлениях электродвигатель вращает ненагруженный насос, затрачивая мощность лишь на преодоление потерь в нем, равную 0,2—0,25 номинальной.

Комментариев нет:

Отправить комментарий