В техническое обслуживание автоматических измерительных приборов входят смена диаграммной ленты, наполнение чернилами баллона пишущего устройства, чистка или смена пера и капилляра, смазка и чистка частей механизма, замена пружины с контактами реохорда, тросика, двигателей, усилителя и источника стабилизированного питания.

Смену диаграммной ленты производят следующим образом. Снимают лентопротяжный механизм, устанавливают рулон чистой ленты между полуосями и надевают его на подпружиненную полуось, затем, прижав ее к стенке кронштейна, надевают рулон на вторую полуось. При этом плоская пружина должна прижиматься к рулону. Потом ленту перекидывают через ведущий барабан, надев перфорациями на пуклевки, и пропускают между линейкой и кронштейном лентопротяжного механизма. Заводят возвратную пружину, поворачивая гильзу по часовой стрелке на 15—20 оборотов и придерживая ее рукой, чтобы пружина не раскрутилась. Закрепляют конец ленты на гильзе, намотав два слоя бумаги. Отпускают гильзу, и заведенная пружина, раскручиваясь, обеспечивает натяжение ленты. После заправки бумаги лентопротяжный механизм устанавливают на место.

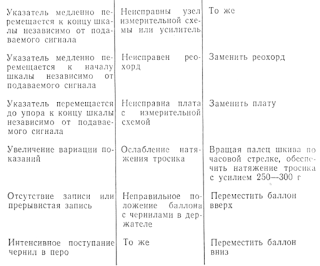

Таблица 1. Характерные неисправности вторичных измерительных приборов типа КС и способы их устранения

В случае засорения пера или капилляра надо произвести их чистку. Для этого откидывают лентопротяжный механизм и несколько раз энергично сжимают рукой баллон с чернилами. При сжатии баллона прикрывают большим пальцем отверстие в пробке. Если эта операция не обеспечит хорошей записи, нужно ввести бронзовую проволочку в отверстие пера и прочистить его.Для смены пера необходимо, придерживая одной рукой рычаг каретки, другой сдернуть вверх капилляр и вытолкнуть перо, нажав на его верхний конец; новое перо вставить в отверстие рычага до упора в буртик, а на другой конец надеть капилляр так, чтобы в месте крепления перо не имело продольного люфта. Капилляр из чернильницы удаляют простым выталкиванием.

Чтобы прибор работал нормально, следует периодически смазывать его подвижные части. Один раз в месяц смазывают направляющие каретки на реохорде тонким слоем масла МВП, а один раз в три месяца — зубчатые зацепления тонким слоем из следующих смазок: ЦИА- ТИМ-221, ОКБ 422-7 или УС-2. Смазку производят при помощи обычной пипетки.

Для самопишущих приборов применяют специальные чернила, в состав которых входит 10 г эозина (натрия) СТУ 43-144-65; 1,5 г фенола ТУ6417-72, 10 г сахара ГОСТ 22-78 и 1 л дистиллированной воды ГОСТ 6709-72. В воду, нагретую до 90—95°С, всыпают эозин, фенол и сахар, доводят раствор до кипения, затем фильтруют через фильтровальную бумагу.

Если прибор находится недалеко от печи, где температура окружающего воздуха в пределах 40—55°С, состав чернил должен быть другим: 10 г эозина, 1 г серной кислоты, 60 г таннина, 18 г декстрина, 1,25 г фенола и 1 л дистиллированной воды. Способ приготовления также несколько отличается от обычного: декстрин растворяют в теплой воде, остальные компоненты заливают водой и нагревают; затем оба раствора смешивают и фильтруют.

Если тросик подлежит замене, его освобождают в месте соединения со стрелкодержателем, отвернув на два-три оборота винты, прижимающие планку крепления. Затем снимают с крепящей пружины петлю тросика, сматывают его с пальца, отрезают узел и выдергивают тросик из отверстий. Новый устанавливают согласно схеме, изображенной на рис. 1,а.

Рис. 1. Схема заправки и регулировки натяжения тросика: а — схема заправки тросика, б — схема регулировки натяжения тросика

Сделав, петлю на конце тросика, надевают ее на ушко пружины, которую заправляют в отверстие шкива реверсивного двигателя, а тросик пропускают в паз шкива. Затем шкив устанавливают на упор (каретка должна находиться в начале шкалы). При необходимости откручивают винт, стопорящий прижим шкива к валу реверсивного двигателя. Со шкива тросик направляют вправо, проводят через правые ролики, прижимную планку каретки, левые ролики, потом на шкив и, сделав по часовой стрелке 1,5 витка, вводят в отверстие шкива, а затем в отверстие натяжного пальца. Вращая палец с храповиком по часовой стрелке, наматывают на него тросик, чтобы обеспечить необходимое натяжение. Натяжение регулируют в соответствии со схемой, показанной на рис. 1,б, и надежно закрепляют винтом на прижиме шкива. При регулировке необходимо обеспечить зазор 0,2—0,3 мм между ободком шкива и ребром кронштейна измерительного механизма.

Замена реверсивного и синхронного двигателей производится следующим образом. Шкив поворачивают до совмещения свободного отверстия в нем с резьбовым отверстием М3 в упоре и с помощью винта М3 стопорят, прижав его ободом к торцу упора (при этом необходимо освободить винт прижима шкива). Затем снимают угольник крепления баллона чернильницы и вывинчивают три винта М5, крепящие двигатель к стенке кронштейна. При установке нового двигателя все операции проделываются в обратном порядке.

Заменив реверсивный двигатель, необходимо убедиться есть ли соединение между осью двигателя и шкивом. Для этого при отключенном приборе шкив поворачивают рукой. Указатель прибора должен плавно, без затираний перемешаться вдоль шкалы. После замены синхронного двигателя проверяют наличие плавного зацепления колес редуктора и электродвигателя.

При замене усилителя регулируют чувствительность и характер успокоения каретки с указателем. Нормально указатель прибора при резких изменениях измеряемой величины должен делать не более трех полуколебаний возле положения равновесия. Успокоение достигается дискретной и плавной регулировкой. Дискретную регулировку осуществляют установкой постоянного резистора обратной связи на верхней плате усилителя. Необходимая подрегулировка успокоения указателя прибора обеспечивается с помощью резистора плавной регулировки.

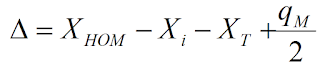

Заменив источник стабилизированного питания, необходимо проверить основную погрешность прибора на пяти числовых отметках шкалы, интервал между которыми не должен превышать 30% ее длины. Основная погрешность показаний определяется по формуле:

где Δ — основная абсолютная погрешность в единицах входного сигнала; Хном — номинальное значение входного сигнала, соответствующее проверяемой отметке шкалы, в единицах входного сигнала; Xi — значение входного сигнала проверяемой отметки шкалы; Хт — термоЭДС, соответствующая температуре 30°С для приборов с компенсацией температуры свободных концов термоэлектрического преобразователя, в остальных случаях Хт = 0; qм — дискретность изменения входного сигнала (цена наименьшей декады, при помощи которой устанавливают входной сигнал X).

Основную погрешность прибора в процентах от нормирующего значения рассчитывают по формуле:

где D — нормирующее значение.

Если основная погрешность выходит за допустимые пределы, необходимо уменьшить ее смещением указателя или изменением подгоночного сопротивления, расположенного на модуле измерительной схемы.

При определении основной погрешности указатель 1 или 6 (рис. 2 а,б) устанавливают на поверяемую отметку шкалы. Значение подаваемого напряжения или сопротивления (для мостов) измеряют образцовым потенциометром постоянного тока 5 или магазином сопротивлений 7. Магазин сопротивлений подключается медными проводами 4.

Сопротивление каждого провода линии связи вместе с подгонными катушками R1 и R2 (рис. 2, б) должно быть 2,5±0,01 Ом. После ремонта приборы поверяют по такой же схеме.

Рис. 2. Схемы определения основной погрешности показаний автоматических потенциометра с компенсацией температуры холодных спаев термоэлектрического преобразователя (а) и уравновешенного моста (б):

1 — автоматический потенциометр, 2 — термоэлектродные провода. 3 — термостат с ртутным термометром, 4 — медный соединительный провод, 5 — мера напряжения (потенциометр постоянного тока), 6 — уравновешенный мост, 7 — мера сопротивления (магазин сопротивлений)

Приборы в искробезопасном исполнении, применяемые в легкой промышленности, подвергают ежемесячному контролю. При этом необходимо проследить за наличием кожуха на искробезопасных колодках, отсутствием обрывов или повреждений изоляции соединительных линий, состоянием плавких предохранителей, исправностью заземляющих проводов, надежностью присоединения кабеля, прочностью закрепления приборов и заземляющих болтовых соединений, отсутствием пыли и грязи на блоках прибора.

Профилактические осмотры приборов должны производиться не реже двух раз в год. В перечень работ входят: чистка реохорда, переключателей, разъемов, клемм, внутреннего монтажа (без вскрытия искробезопасных блоков); проверка целостности крепления монтажных жгутов, изоляционных трубок на местах пайки и качества их подклейки, заливки искробезопасных блоков; проверка сопротивления изоляции соединительных линий и сопротивления заземления. После профилактического осмотра и устранения выявленных недостатков, а также после ремонтных работ пломбируют шасси, корпус и переключатель преобразователей (для многоканальных приборов).

По окончании ремонта приборов в искробезопасном исполнении проверяются токи и напряжения искробезопасных цепей, принадлежность усилителя и источника питания к искробезопасному исполнению, целостность заливки сборочных единиц эпоксидной смолой, пути утечки и электрические зазоры между цепями, а также наличие условных знаков.

Комментариев нет:

Отправить комментарий