Для определения растяжимости чулочно-носочных изделий применяется прибор, схема которого показана на рис. 1.

В основе конструкции прибора лежит принцип весов с автоматическим уравновешиванием коромысла упругими силами испытываемого изделия, действующими с постоянной скоростью.

Весовое коромысло представляет собой равноплечий круглый стальной стержень 6, имеющий ось вращения 7. На его правый конец крепятся с помощью байонетного замка лапки или раздвижная форма следа 9, на которые одевается изделие. На левом плече шарнирно укреплена подвеска для грузов 4, а его конец заканчивается стрелкой 5, показывающей равновесное состояние коромысла. До начала испытаний изделия коромысло приводят в равновесие подвижной гирей 8.

Рис. 1. Схема прибора для измерения растяжимости чулочно-носочных изделий: 1 —направляющая, 2 — левая линейка, 3 — движок, 4 — подвеска для грузов; 5, 10 — стрелки, 6 — стержень, 7 — ось вращения, 8 — гиря, 9 — форма следа, 11— растягивающий рычаг,

12— каретка, 13 — ходовой винт, 14 — правая линейка; 15, 16 — винтовые шестерни, 17 — червячный редуктор, 18 — соединительная муфта, 19 — электродвигатель

Для перемещения каретки 12 с растягивающим рычагом 11 служит ходовой винт 13, на нижнем конце которого закреплена винтовая шестерня 15; через нее вращательное движение передается ходовому винту. Перемена направления вращения винта зависит от изменения вращения электродвигателя 19, который при помощи соединительной муфты 18 связан с червячным редуктором 17. На вал редуктора посажена винтовая шестерня 16, непосредственно сообщающая движение шестерне 15.

На каретке имеется стрелка 10, показывающая на шкале линейки 14 величину удлинения изделия при растяжении. С левой стороны каретки укреплен кронштейн с винтом, который, воздействуя на движок 3, разрывает контакт верхнего концевого выключателя ВКВ. Перемещение каретки вниз ограничивается нижним концевым выключателем НКВ.

На приборе установлены две измерительные линейки. Правая 14 закреплена на стальной ленте и перемещается по направляющим роликам; перемещение ее вызвано необходимостью установки нулевой отметки по стрелке 10 для удобства отсчета показаний от нуля. Левая линейка 2 служит для установки на ней движка 3, определяющего расстояние между растягивающими рычагами 6 и 11 по размеру изделия.

Характерные неисправности прибора, их возможные причины и способы устранения приведены в табл. 1.

Таблица 1. Характерные неисправности прибора для определения растяжимости чулочно-носочных изделий и способы их устранения

Для определения крутки пряжи методом непосредственного раскручивания используется круткомер, кинематическая схема которого изображена на рис. 2.Прибор состоит из корпуса 15, натяжного устройства, двигающегося по двум направляющим 31, на одной из которых имеется мерная линейка 1; внутри корпуса смонтирован валик 14, на одном конце которого жестко насажен правый зажим 7, а на другом — червяк 16, передающий вращение через зубчатые колеса 21 и 22 на шкалу 20 счетчика числа оборотов. На правом конце червяка укреплена рукоятка 17 для ручного подкручивания правого зажима при выдвинутой рукоятке 26 вправо; с помощью рукоятки 26 осуществляют пуск и изменение направления вращения правого зажима, а также его остановку. Когда стержень перемещается вправо, включается в работу электродвигатель 24. При повороте рукоятки в направлении S испытывается пряжа с левой круткой, а в направлении Z — с правой.

Рис. 2. Кинематическая схема круткомера: 1— мерная линейка, 2— нагрузочная шкала; 3, 18, 19 — стрелки, 4 — зажим, 5 — шкала удлинения, 6 — испытываемая нить, 7—правый зажим, 8 — радиально-сферический подшипник № 1008; 9, 28 — рычаги, 10 — тормозной диск, 11— фрикционный диск, 12— грибок, 13— пружина; 14, 27 — валики, 15 — корпус, 16 — червяк, 17, 26 — рукоятки, 20 — шкала счетчика, 21 — шестерня (z=98, m=0,75); 22 — шестерня (z=100, m=0,75); 23, 32 — кронштейны, 24 — электродвигатель УП-03 (5000 об/мин W 108), 25 — серьга, 29 — кулачок, 30 — муфта, 31— направляющая, 33 — грузики

Натяжное устройство представляет собой кронштейн 32, на котором крепятся шкала удлинения 5 и качающаяся система со стрелкой 3, зажимом 4 и двумя нагрузочными шкалами. Грузик 33 левого плеча нагрузочной шкалы 2 служит для создания предварительного натяжения испытываемой нити 6 от 10 до 50 г, а грузик правого плеча — для предварительного натяжения от 1 до 10 г. Шкала 5 предназначена для определения удлинения нити при раскручивании и проградуирована в процентах к длине нити между зажимами.

В процессе технического обслуживания прибора раз в неделю смазывают машинным маслом вращающиеся детали—оси счетчика, зубчатую передачу; раз в месяц смазывают подшипники шпинделя и спиртом прочищают от пыли агатовые подпятники, на которые опирается вращающаяся система; смазывают подшипники электродвигателя через каждые 2000 часов его работы.

Характерные неисправности круткомера, их возможные причины и способы устранения приведены в табл. 2.

Таблица 2. Характерные неисправности круткомера, их возможные причины и способы устранения

Узкоотраслевые приборы фарфоро-фаянсовой подотрасли и их техническое обслуживаниеВ технологических лабораториях фарфоровых и фаянсовых заводов имеются узкоотраслевые приборы, позволяющие контролировать основные операции производственного процесса и качество готовых изделий, проводить испытания образцов на изгиб и растяжение.

Для определения эффективной вязкости шликера применяют автоматический вискозиметр, принцип действия которого основан на одновременной автоматической регистрации двух непрерывно изменяющихся, взаимосвязанных нагрузок на шток и скорости его погружения.

Конструкция вискозиметра представлена на рис. 3.

Рис. 3. Конструкция вискозиметра: 1 — электродвигатель, 2 — барабан, 3 — вал, 4 — втулка, 5 — штифт; 6, 8 — рукоятки, 7 — цилиндр, 9 — крышка, 10 — винт; 11, 14 — стаканы; 12, 15, 19 — пружины, 13— цанга, 16— штырь, 17 — опора, 18 — карандаш, 20 — втулка,

21 — прокладка, 22 — шток, 23 — трубка, 24 — ножка, 25 — измерительная камера, 26 — капилляр, 27 — гайка

На нижнем конце опоры 17 закреплен шток 22, другой конец опоры кончается штырем 16. Между опорой 17 и стаканом 14 находится цилиндрическая пружина 15, а пружина 12 расположена между стаканами 14 и 11, она жестко закреплена на конце винта 10. При вращении рукоятки 8 вращается также цилиндр 7, так как он с помощью штифта 5 скреплен с рукояткой 8. Благодаря винтовому соединению при вращении рукоятки 8 винт 10 поднимается или опускается в цилиндре 7. На нижнем конце винта 10 имеется цанга 13. Ее можно зажать или освободить поворотом рукоятки 6 на 180°. На опоре 17 находится карандаш 18, который острием упирается в барабан 2, приводящийся во вращение синхронным электродвигателем 1.

Вискозиметр установлен на ножке 24, которая на нижнем кольце имеет три отверстия для крепления прибора с подставкой. Капилляр 26 представляет собой стеклянную трубку в стальной оправе, которая имеет на одном конце цилиндрический буртик, при помощи которого зажимается прокладка, и капилляр герметично соединяется с трубкой 23. Втулка 20 с помощью резьбового соединения закрепляет капилляр и трубку 23, а прокладка 21 обеспечивает их герметичность. Измерительная камера 25 крепится к втулке 20 с помощью гайки 27, которая навинчивается на конец капилляра 26.

При настройке вискозиметра необходимо насухо протереть чистой тряпкой измерительную камеру и шток 22, заполнить измерительную камеру шликером. Вращением рукоятки 8 опустить винт 10, сжимая пружины 15 и 12 настолько, чтобы цанга 13 захватила штырь 16. Момент захвата сопровождается легким щелчком. Затем, перекинув рукоятку 6, зажать цангу. Вращением рукоятки 8 в обратную сторону поднять шток 22 в крайнее верхнее положение выше нуля. Барабан 2 обернуть листом бумаги и прижать ее резиновыми кольцами. При включении двигателя карандаш должен чертить на бумаге горизонтальную линию на уровне, соответствующем максимальному сжатию пружины. С помощью рукоятки 8 стрелку установить на нуль. Переставить рукоятку 6 в другую сторону и тем самым освободить цангу 13. При этом сжатые пружины вытолкнут штырь 16 из цанги, нагрузят шток 22 и создадут в измерительной камере давление, под которым шликер начнет вытекать из камеры через капилляр 26. Когда шток 22 достигнет крайнего положения или кривая на барабане приблизится к горизонтали, остановить двигатель самописца.

Техническое обслуживание вискозиметра заключается в периодической, раз в полгода, тарировке рабочих пружин. Цель ее — определить, насколько зависимость линейного сжатия пружины от давления в камере соответствует заданной. Характерные неисправности вискозиметра, их возможные причины и способы устранения приведены в табл. 3.

Для измерения белизны и просвечиваемости фарфоровых изделий применяется прибор, представляющий собой двухплечевой фотоэлектрический фотометр с двумя фотоэлементами, включенными навстречу друг другу, один из которых является измерительным, второй — компенсирующим. В измерительном плече фотометра помещен светомерный шар, интегрирующий направленный в него световой поток любого пространственного распределения. Оптическая схема прибора приведена на рис. 4.

Таблица 3. Характерные неисправности вискозиметра, их возможные причины и способы устранения

Свет лампы 1, пройдя конденсор 2, светофильтр 3 и светоделительную пластинку 4, попадает далее через объективы 6 и 8 и зеркало 9 в шар 13. Рассеянный в шаре свет поступает через окно 14, закрытое молочным стеклом, на фотоэлемент 15. В нижней части шара имеются два окна—для эталона и для измеряемых образцов. Наклоном зеркала 9 световой пучок, поступающий в шар, можно наводить на эталон 20, на образец 17 или на стенку шара между окнами. Эталон и образцы размещаются на столиках 19 и 18.

Рис. 4. Оптическая схема шарового фотоэлектрического фотометра: 1 — лампа, 2 — конденсор, 3 — светофильтр, 4 — светоделительная пластинка, 5, 6, 8, 24 — линзы, 7 — измерительная диафрагма, 9, 23 — зеркала, 10, 17 — образцы, 11 — защитное стекло;

12, 18, 19 — столики, 13 — шар, 14 — окно, 15, 21 — фотоэлементы, 16 — экран, 20 — эталон, 22 — пластинка, 25 — компенсирующая диафрагма

Над шаром перед защитным стеклом 11 смонтирован столик 12 под образцы 10 при измерении просвечиваемости. Изменение светопотока осуществляется измерительной диафрагмой 7 переменного раскрытия. Экран 16 предохраняет от попадания на него лучей, отраженных непосредственно от образца.

Второе плечо фотометра служит для компенсации фототока, возникающего в измерительном плече. Свет, отразившийся от светоделительной пластинки 4, пройдя через линзы 5, 24 и зеркало 23, попадает на компенсирующий фотоэлемент 21, перед которым для более равномерного освещения катода помещена пластинка 22 из молочного стекла. В этом плече установлена диафрагма 25 того же типа, что и в измерительном, с ее помощью можно изменять поступающий на фотоэлемент световой поток.

Рис. 5. Электрическая схема шарового фотометра: А — контур схемы прибора, Б — контур схемы питающего устройства

Компенсирующая диафрагма 25 и измерительная 7 расположены в плоскостях, где линзами 5 и 6 создается изображение светового диаметра конденсора 2. Следовательно, это плоскости равномерного освещения, и значение прошедшего через диафрагму светового потока будет пропорционально площади их раскрытия.

На рис. 5 показана электрическая схема фотометра. В качестве источника света применяется электролампа ЛНЧ (8В, 35Вт). Для получения требуемой точности необходимо иметь постоянный накал для лампы СЦ-98 и стабилизированное напряжение питания усилителя; стабилизация обеспечивается прилагаемым к прибору питающим устройством. Приемниками световой энергии в приборе служат сурьмяно-цезиевые и кислородно-цезиевые фотоэлементы, сигналы с которых подаются на электронный усилитель. Фотоэлементы Ф-1 и Ф-2 питаются от выпрямителя через делитель напряжения, состоящий из резисторов R12 и R13. Усилитель постоянного тока собран по мостовой схеме, плечами которой являются резисторы R1, R3 и внутреннее сопротивление лампы Л1. В диагональ моста включен гальванометр Г, являющийся нулевым индикатором. С помощью переменного резистора R2 устанавливается электрический нуль.

В процессе настройки прибора необходимо добиться, чтобы нить фотометрической лампы четко изображалась на поверхности образца или эталона. Наблюдение за изображением нити производят с помощью контрольного зеркала.

При обслуживании фотометра необходимо тщательно оберегать все оптические детали и фотометрическую лампу от запыления. Заменяя вышедшие из строя фотоэлементы, следует обратить внимание на качество припаивания проводов к их контактам, а также на правильность установки фотоэлементов: они должны располагаться симметрично относительно отверстия в коробке. При замене лампы Л1 выбирают такую, чтобы можно было выставить стрелку гальванометра на нуль; с этой же целью можно изменить сопротивление резисторов R1 или R3 в сторону увеличения либо уменьшения на 20—25%.

Необходимо периодически проверять состояние контактов фотометрической лампы и в случае подгорания зачищать их, так как от этого зависит стабильность светового потока.

Прочность образцов из обожженной фарфоровой массы при изгибе определяется с помощью прибора, изображенного на рис. 6.

Прибор состоит из станины 1 и коромысла 8. Усилие, создаваемое грузом 19, который перемещается по направляющим 20 и 22 коромысла, передается посредством рычажной системы на захваты 12. Положение груза на коромысле, определяющее приложенную к образцу нагрузку, фиксируется счетчиком 9, указывающим значение напряжения изгиба.

Рис. 6. Прибор для определения прочности фарфоровых образцов при изгибе: 1 — станина, 2 — шкала, 3 — указатель, 4 — шарнир, 5 — подвижная платформа, 6 — амортизатор, 7 — шайба, 8 — коромысло, 9 — счетчик, 10 — рукоятка управления, 11 — уровень, 12 — захват для образца, 13 — регулировочная гайка, 14 — центробежный регулятор, 15 — редуктор, 16 — хвостик, 17 — электродвигатель, 18 — рычаг, 19 — груз, 20, 22 — направляющие, 21 — ходовой винт

Перемещение груза осуществляется электродвигателем 17 через редуктор 15 и ходовой винт 21, а постоянная скорость нагружения поддерживается центробежным регулятором 14.

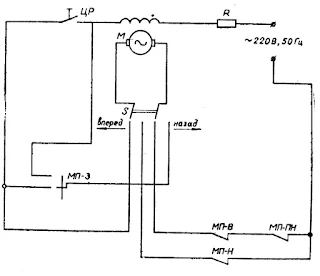

При переключении тумблера S вперед (рис. 7) рукоятку управления 10 (рис. 6) устанавливают в нижнее положение; электрическая цепь замыкается через размыкающий контакт микропереключателя МП-В, центробежный регулятор, обмотки ротора и статора; груз перемещается по направляющим коромысла, осуществляя нагружение образца. После разрушения образца коромысло поворачивается на призмах, его хвостик 16 ударяет о шайбу 7 амортизатора 6, микропереключатель МП-В отключает электродвигатель. Результат испытания фиксируется на счетчике.

При переключении тумблера 5 назад (рукоятку 10 устанавливают в верхнее положение) происходит ускоренный возврат груза. Цепь замыкается через контакт микропереключателя МП-3 и резистор R1, минуя центробежный регулятор. Скорость вращения электродвигателя увеличивается в 2—4 раза. В конце обратного хода груз нажимает на рычаг 18 и освобождает штифт микропереключателя МП-3, тем самым вновь включая центробежный регулятор; скорость вращения двигателя, а следовательно, и скорость перемещения груза уменьшаются до скорости нагружения.

Рис. 7. Электрическая схема прибора для определения прочности фарфоровых образцов при изгибе

Когда груз достигает левого крайнего положения, микропереключатель МП-Н размыкает цепь питания электродвигателя и механизм прибора оказывается в исходном состоянии.

Микропереключатель МП-Н служит для ограничения хода груза и выключает электродвигатель при достижении грузом крайнего правого положения.

Осуществляя техническое обслуживание прибора, необходимо следить за чистотой коллекторных колец центробежного регулятора, очищать их спиртом через каждые 50 часов работы прибора. Угольные щетки заменяют по мере износа (если длина оставшейся рабочей части равна 4—5 мм). Раз в три месяца ходовой винт и направляющие коромысла смазывают машинным маслом, а шестерни — солидолом.

.JPG)

Комментариев нет:

Отправить комментарий